Detrás de cada movimiento preciso en una línea de producción automatizada hay una tecnología que pasa desapercibida, pero que resulta indispensable: el servomotor. Este componente, compacto pero potente, es responsable de transformar señales electrónicas en acciones mecánicas exactas. Desde ajustar el ángulo de una herramienta en una célula robotizada hasta posicionar con precisión una pieza en una máquina CNC, los servomotores son piezas clave en los sistemas robóticos modernos. Comprender qué es un servomotor y para qué sirve permite visualizar su impacto en sectores como el automotriz, alimentario, farmacéutico y electrónico, donde la eficiencia y repetibilidad son factores críticos.

Índice

¿Qué es un servomotor y para qué sirve?

Un servomotor es un actuador eléctrico de alta precisión que combina tres elementos esenciales: un motor (AC o DC), un sensor de posición (encoder o resolver) y una unidad de control (driver o amplificador). Estos componentes trabajan en conjunto bajo un esquema de control en lazo cerrado, lo que permite comparar constantemente la posición real del eje con la posición deseada, corrigiendo cualquier desviación en tiempo real.

Esta tecnología se diferencia de los motores tradicionales por su capacidad de alcanzar y mantener posiciones específicas con un margen de error mínimo, incluso en presencia de perturbaciones externas. En robótica, esto significa que un brazo articulado puede moverse con suavidad, detenerse con exactitud y repetir operaciones con una consistencia inalcanzable para otros tipos de motores.

¿Cómo funcionan los servomotores en aplicaciones industriales?

Los servomotores operan mediante un sistema de control en lazo cerrado que garantiza una precisión constante en la ejecución del movimiento. Cuando el sistema recibe una señal de comando por ejemplo, desde un PLC o controlador de movimiento, esta orden se traduce en una posición, velocidad o torque objetivo. Un sensor, generalmente un encoder de alta resolución, mide continuamente la posición real del eje del servomotor y envía esta información de vuelta al controlador.

El controlador compara entonces la posición real con la posición deseada y, si detecta cualquier desviación, ajusta en tiempo real la corriente enviada al motor para corregirla. Este proceso ocurre en milisegundos, permitiendo que el sistema se mantenga en sintonía con la demanda del proceso sin interrupciones ni desvíos.

Gracias a este principio operativo, los servomotores son capaces de ejecutar movimientos rápidos, suaves y perfectamente sincronizados, lo que los convierte en una herramienta esencial para procesos exigentes como la soldadura robótica, el mecanizado CNC o el empaquetado automatizado. Su capacidad para mantener un control riguroso sobre la velocidad, posición y torque los hace indispensables en sectores donde la precisión repetitiva no es negociable. Además, permiten adaptarse dinámicamente a variaciones en la carga, garantizando siempre una respuesta uniforme incluso en condiciones de trabajo variables.

Tipos de servomotores y sus características

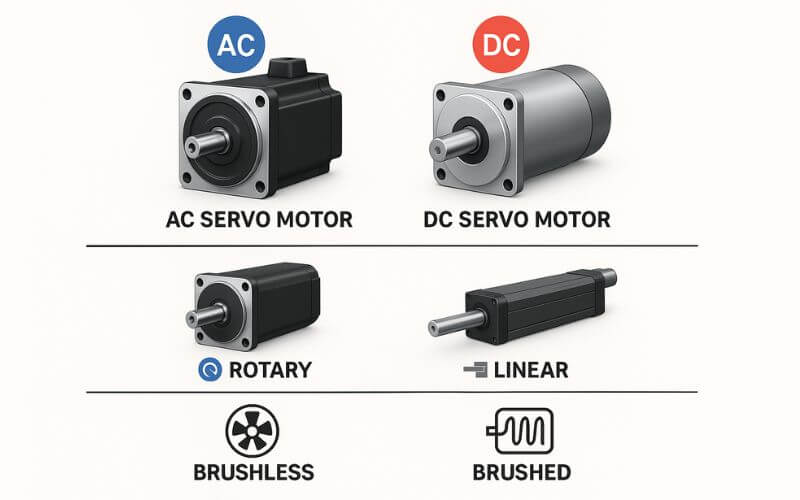

Los servomotores se adaptan a diversas exigencias industriales gracias a sus múltiples configuraciones. Desde su fuente de energía hasta su forma de movimiento y diseño interno, existen varios criterios para clasificar y seleccionar el modelo más adecuado según la aplicación.

Servomotor según la corriente

Existen dos grandes clasificaciones: los servomotores de corriente alterna (AC) y los de corriente continua (DC). Los AC destacan por su robustez y eficiencia en entornos industriales exigentes, ideales para tareas de alta potencia. En cambio, los DC son preferidos cuando se requiere un control de posición y velocidad más preciso, especialmente a bajas revoluciones.

Servomotor según el tipo de movimiento

También se distinguen por su tipo de desplazamiento: los servomotores rotativos, que generan un giro angular, y los lineales, que transforman la energía eléctrica en movimiento lineal directo. Estos últimos son comunes en sistemas que exigen traslaciones exactas sin mecanismos de conversión intermedios.

Servomotor según su diseño constructivo

Finalmente, el diseño interno puede clasificarlos como servomotores brushless (sin escobillas) o con escobillas. Los brushless ofrecen mayor durabilidad, menor mantenimiento y mejor rendimiento en aplicaciones exigentes, siendo la opción más extendida en entornos industriales actuales.

Aplicaciones en robótica y automatización industrial

Los servomotores están presentes en casi todas las fases de la automatización. En la robótica industrial, cada articulación de un brazo robótico utiliza un servomotor para ejecutar movimientos coordinados. En las máquinas CNC, controlan los ejes de corte con precisión micrométrica.

Otras aplicaciones incluyen:

- Sistemas pick & place en líneas de ensamblaje electrónico.

- Cintas transportadoras con sincronización de alta velocidad.

- Equipos de envasado y etiquetado automatizado.

- Manipuladores de materiales y AGVs.

Su capacidad para adaptarse a diferentes condiciones y tareas los convierte en una solución versátil para la automatización avanzada.

Claves técnicas para elegir un servomotor

Elegir el servomotor adecuado no solo garantiza un funcionamiento preciso, sino que también optimiza la eficiencia y prolonga la vida útil del sistema. A continuación, se detallan los principales criterios técnicos que deben evaluarse durante el proceso de selección:

- Par requerido: El par (torque) es la medida de fuerza que el servomotor necesita ejercer. Es crucial dimensionar correctamente esta variable según el peso de la carga, la aceleración deseada y las condiciones dinámicas del sistema. Un par insuficiente provocará errores de posicionamiento; uno excesivo, un consumo energético innecesario.

- Resolución del encoder: La resolución del sensor de posición influye directamente en la precisión del movimiento. Aplicaciones como el ensamblaje de componentes electrónicos o el mecanizado de alta precisión requieren encoders de alta resolución para lograr tolerancias mínimas.

- Velocidad máxima: Determina la capacidad del servomotor para completar ciclos en un tiempo dado. Procesos como el etiquetado, el pick & place o las líneas de montaje de alta velocidad dependen de servos que mantengan rendimiento bajo demanda continua.

- Entorno de trabajo: El servomotor debe ser adecuado para las condiciones ambientales en las que operará. Factores como la temperatura, la humedad, la presencia de polvo, vibraciones o agentes corrosivos pueden requerir diseños específicos (carcasas selladas, materiales resistentes o certificaciones IP).

- Compatibilidad con sistemas existentes: Es fundamental asegurar que el servomotor se integre sin problemas con la infraestructura de control ya instalada. Esto incluye compatibilidad con protocolos de comunicación industrial (EtherCAT, CANopen, Modbus, etc.), sistemas PLC, interfaces HMI y software SCADA.

Estas consideraciones permiten elegir una solución adaptada a las necesidades operativas concretas, maximizando la eficiencia del sistema y reduciendo el riesgo de fallos o incompatibilidades.

Desafíos y consideraciones en su implementación

A pesar de sus beneficios, la adopción de servomotores presenta ciertos desafíos:

- Costo inicial: superior a otras tecnologías de actuación.

- Complejidad de instalación: requiere conocimiento especializado.

- Mantenimiento: aunque bajo, implica monitoreo y ajuste periódico.

Sin embargo, estos retos pueden mitigarse mediante:

- Formación técnica del personal.

- Soporte de proveedores con experiencia.

- Planificación detallada de la integración.

Perspectivas tecnológicas de los servomotores en la industria

Los servomotores están evolucionando hacia dispositivos más inteligentes y conectados. Integrados con el Internet Industrial de las Cosas (IIoT), permiten:

- Diagnóstico en tiempo real.

- Mantenimiento predictivo basado en datos.

- Sincronización avanzada entre ejes y módulos.

Un pilar para la automatización moderna

Los servomotores no solo permiten movimientos precisos, sino que habilitan arquitecturas de automatización avanzadas. Su aplicación en robótica industrial representa una apuesta segura por la calidad, la flexibilidad y la eficiencia. Comprender su funcionamiento y criterios de selección es clave para adoptar soluciones que impulsen la competitividad y la adaptabilidad en un entorno industrial cada vez más exigente.

¿Estás evaluando la incorporación de servomotores en tus procesos de automatización?

En Konetia Automatización te ayudamos a transformar tus operaciones con soluciones avanzadas en robótica y control de movimiento,

te acompañamos para que cada eje, cada ciclo y cada operación esté optimizada al máximo nivel.