Cuando una máquina pierde precisión en su movimiento o se desincroniza respecto a otros equipos, el origen del problema muchas veces está en un sensor olvidado. En este contexto, comprender qué es un encoder permite identificar cómo se logra esa precisión y qué ocurre cuando falla. Este componente, fundamental en la automatización moderna, permite a los sistemas de control saber exactamente dónde está cada eje, qué tan rápido se mueve y hacia dónde va. Su presencia es imperceptible para muchos, pero su ausencia se nota en forma de errores, paradas o pérdidas de calidad.

Índice

¿Qué es un encoder y qué función cumple en un sistema de control?

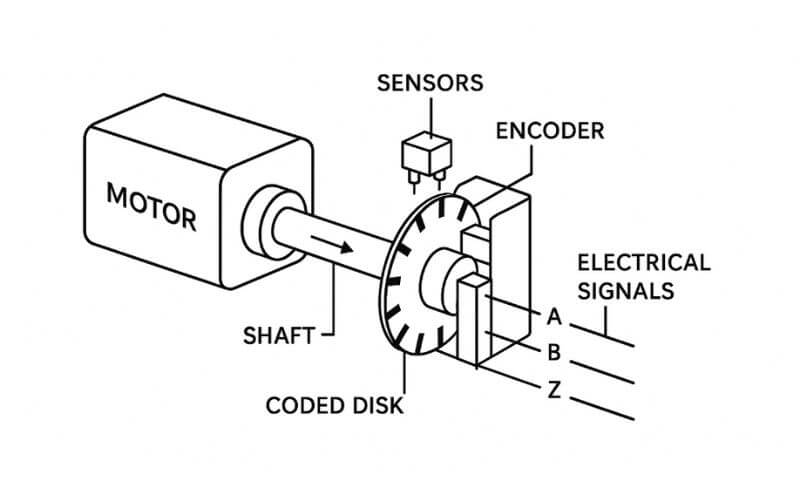

Los encoders son sensores electromecánicos o electroópticos que convierten movimientos mecánicos (rotativos o lineales) en señales eléctricas. Estas señales codificadas son interpretadas por sistemas de control industrial como PLCs, variadores de frecuencia o servo drives, permitiendo controlar con precisión la posición, velocidad y dirección de un eje o mecanismo.

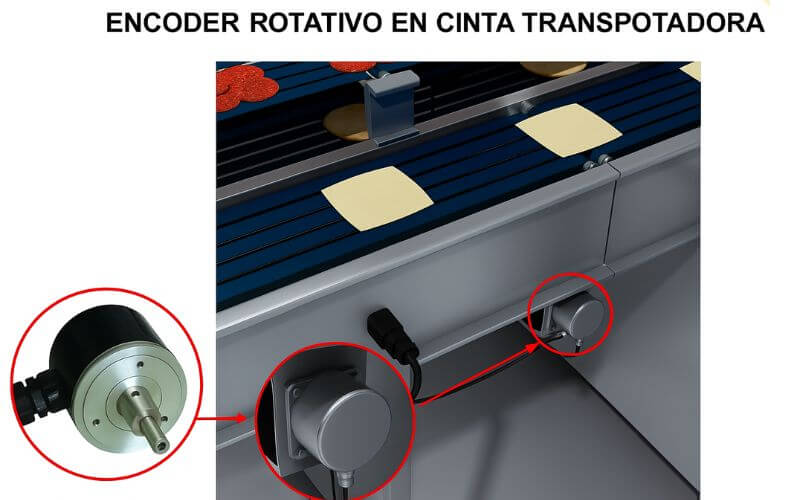

Su aplicación abarca desde sistemas de transporte automatizado hasta maquinaria CNC y brazos robóticos. En estos contextos, un encoder industrial garantiza que los movimientos se realicen de forma exacta y repetible, elemento clave en la eficiencia y seguridad de los procesos automatizados.

¿Cómo funciona un encoder en la automatización de procesos?

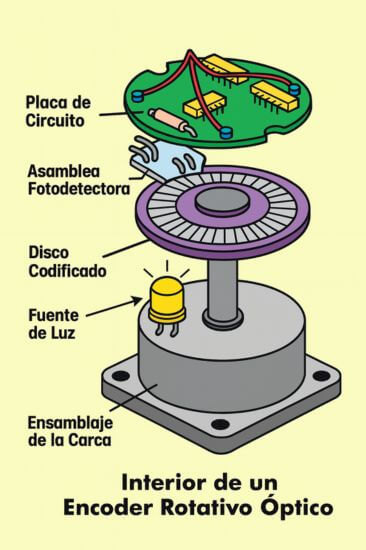

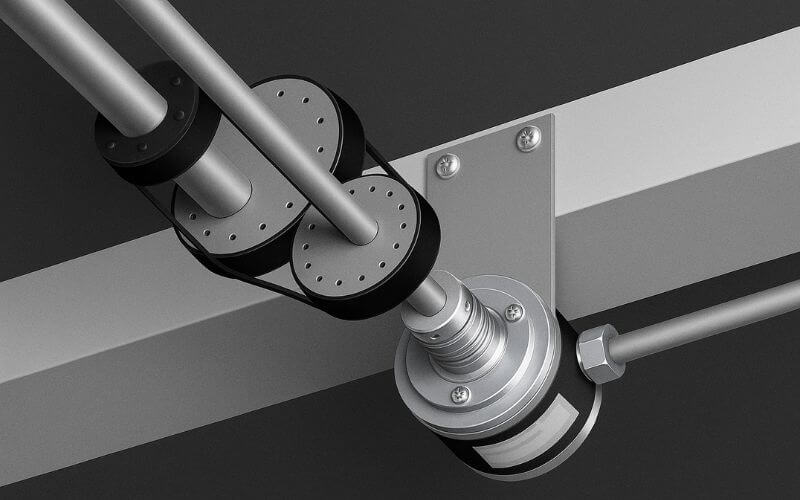

Comprender el principio de funcionamiento de un encoder es esencial para diagnosticar fallos o elegir el modelo adecuado. El encoder consta de un elemento móvil (disco o banda), un sistema de detección (fotodetectores, sensores Hall, capacitivos, etc.) y una circuitería que transforma la señal en una salida interpretable por el sistema de control.

Dependiendo de la tecnología empleada, el encoder puede generar una salida incremental (pulsos por desplazamiento) o absoluta (valor codificado de posición), siendo ambos enfoques válidos según la aplicación industrial.

Tipos de encoders según tecnología y salida de señal

El mercado ofrece diversos tipos de encoders adaptados a entornos industriales exigentes. Clasificados según su tecnología de detección, encontramos:

Encoders ópticos, magnéticos y capacitivos en sistemas de control

Cada tecnología de encoder responde a diferentes necesidades de control en automatización. Mientras algunos priorizan resolución milimétrica, otros ofrecen robustez ante condiciones adversas. Conocer las diferencias entre encoders ópticos, magnéticos y capacitivos permite seleccionar el más adecuado según el entorno y los requerimientos técnicos del sistema.

- Encoders ópticos: Alta resolución, ideales para maquinaria de precisión, pero sensibles a polvo y suciedad.

- Encoders magnéticos: Robustos y resistentes a vibraciones, idóneos para entornos hostiles.

- Encoders capacitivos: Muy precisos e inmunes a interferencias electromagnéticas, utilizados en sistemas de metrología avanzada.

Diferencias entre encoders incrementales y absolutos

Una de las decisiones más relevantes al seleccionar un encoder es optar por un modelo incremental o absoluto. Cada uno responde a necesidades distintas en los sistemas de control, especialmente en cuanto a cómo se gestiona la posición tras una parada o reinicio. Comprender estas diferencias permite implementar soluciones más robustas y eficaces en entornos industriales exigentes.

- Encoders absolutos: Informan de la posición exacta sin necesidad de referencia. Clave para sistemas donde no es posible recalibrar tras apagado.

- Encoders incrementales: Generan pulsos por movimiento relativo. Requieren una referencia de cero (homing) tras un reinicio.

Encoders en motores: retroalimentación para control de posición y velocidad

Un encoder de un motor permite cerrar el lazo de control proporcionando información precisa sobre la posición del eje. En servomotores, esta retroalimentación es crucial para lograr aceleraciones rápidas sin perder la sincronización.

Los sistemas de control pueden ajustar en tiempo real la velocidad y dirección del motor en función de la información recibida del encoder, optimizando el rendimiento energético y evitando sobrecargas.

Criterios técnicos para elegir el encoder adecuado en sistemas de control industrial

Seleccionar el encoder correcto no solo optimiza el rendimiento del sistema, sino que previene errores costosos y garantiza la continuidad operativa en entornos industriales exigentes. Estos son los principales aspectos que deben evaluarse:

- Resolución requerida: Se refiere al número de pulsos por revolución (PPR) en encoders rotativos o la distancia mínima detectable en encoders lineales (ej. 1 µm). Aplicaciones de alta precisión, como maquinaria CNC o robótica quirúrgica, requieren resoluciones superiores. En cambio, aplicaciones como cintas transportadoras pueden funcionar con resoluciones más modestas.

- Entorno operativo: El entorno influye directamente en la fiabilidad del encoder. Para zonas con presencia de polvo, humedad, grasa o vibraciones, se recomiendan encoders con altos grados de protección (IP65–IP68), tecnología magnética o encapsulado robusto. La temperatura también es crítica: algunos modelos operan entre -40 °C y +100 °C sin comprometer rendimiento.

- Interfaz de comunicación: La elección depende del sistema de control y la velocidad de transmisión deseada. Para tareas sencillas, las salidas en cuadratura A/B son ampliamente compatibles. En entornos más complejos o redes industriales, se prefieren interfaces seriales como SSI, BiSS o protocolos industriales como Profinet, EtherCAT o CANopen, que ofrecen mayor velocidad, diagnóstico y facilidad de integración.

- Compatibilidad electromecánica: El encoder debe adaptarse al espacio disponible y a la mecánica del equipo. Esto incluye diámetro de eje, tipo de brida, método de fijación, conexión eléctrica y alimentación. La incompatibilidad puede implicar rediseño o uso de adaptadores, lo cual incrementa tiempos y costes.

Además, es recomendable considerar si se necesita redundancia para aplicaciones críticas, tolerancia a interferencias electromagnéticas (EMI), y opciones de autodiagnóstico para mantenimiento predictivo.

Elegir correctamente garantiza un funcionamiento estable, reduce fallos imprevistos y evita gastos innecesarios en reemplazos prematuros o problemas de integración técnica.

Ventajas de los encoders industriales en entornos automatizados

La adopción de encoders aporta múltiples beneficios a los sistemas automatizados:

- Mejora en la calidad del producto (precisión y repetibilidad)

- Reducción de tiempos muertos por fallos o recalibraciones

- Aumento de la seguridad operativa en procesos críticos

- Integración con sistemas de mantenimiento predictivo e IoT industrial

El encoder como sensor esencial en la industria 4.0

El encoder no es simplemente un accesorio en sistemas de automatización industrial: es un sensor crítico para la operación confiable y precisa de cualquier sistema de control. Desde la medición de micras hasta la sincronización de robots multieje, su papel es insustituible.

Con la evolución hacia la Industria 4.0, los encoders seguirán incorporando inteligencia, diagnóstico en tiempo real y conectividad para adaptarse a los nuevos entornos hiperconectados de producción industrial.

¿Buscas implementar soluciones avanzadas de automatización en tu planta industrial?

En Konetia Automatizaciones te acompañamos en cada etapa: desde la consultoría técnica hasta la integración y programación de

sistemas de control de movimiento adaptados a tus procesos.