Las empresas manufactureras en España buscan soluciones ágiles y contrastadas para optimizar sus procesos. La línea de producción industrial se ha convertido en la columna vertebral de esa transformación, combinando robots, PLC (controladores lógicos programables) y sistemas de supervisión para garantizar eficiencia, calidad y trazabilidad. En esta guía encontrará qué es una línea de producción, los distintos tipos que existen, los beneficios que aporta y los pasos para implantarla con éxito en el entorno español, además de descubrir cómo Konetia Automatización puede ser su socio estratégico.

Índice

¿Qué es una línea de producción automatizada?

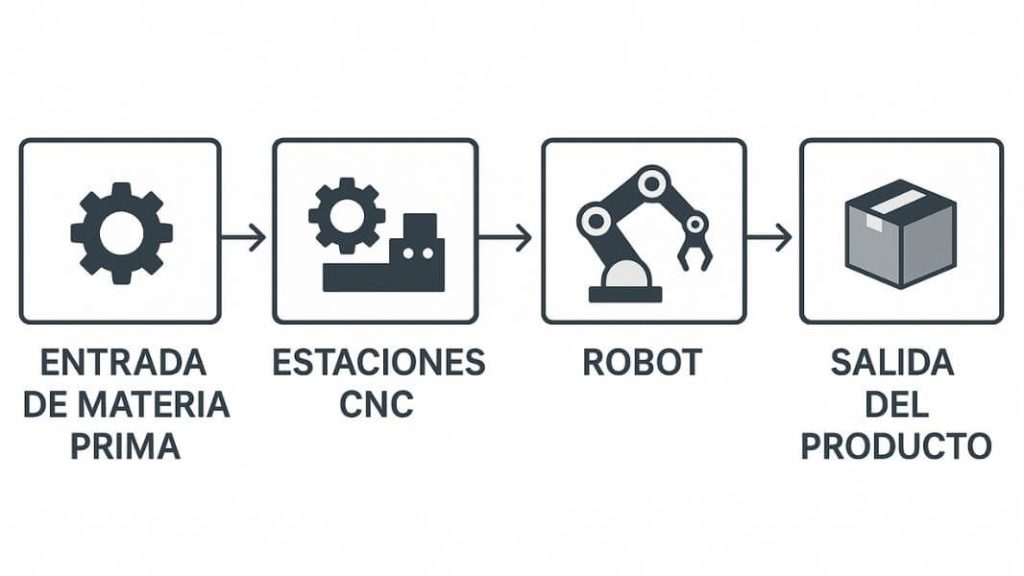

Una línea de producción automatizada es una secuencia ordenada de puestos de trabajo, máquinas CNC (control numérico por ordenador), robots, transportadores, sistemas de visión y PLC; diseñada para transformar materias primas en productos terminados de forma eficiente y uniforme.

Cuando todos estos puestos se coordinan mediante control automático hablamos de una línea de producción industrial automatizada: el material avanza sin interrupciones mientras el PLC interpreta las señales de los sensores (posición, temperatura, visión) y envía instrucciones precisas a motores, válvulas o robots. El resultado es un proceso continuo que garantiza repetibilidad, trazabilidad y un índice mínimo de piezas rechazadas.

Beneficios tangibles y retorno de inversión (ROI)

Antes de profundizar en las cifras concretas, conviene valorar el impacto global que una línea de producción industrial automatizada ejerce sobre la cuenta de resultados y la posición competitiva de la empresa. El ROI no solo mide el tiempo necesario para recuperar cada euro invertido; también pone de relieve cómo la automatización potencia la calidad, la sostenibilidad y la flexibilidad exigidas por un mercado en constante cambio.

Reducción de costes operativos

- Ahorro en mano de obra directa: disminución de hasta el 30 % en costes salariales.

- Menos desperdicio de material: tolerancias más estrictas reducen rechazos a < 1 % de la producción.

- Eficiencia energética: variadores de velocidad y algoritmos de optimización logran recortes del 15‑20 % en consumo eléctrico.

Mejora de la competitividad y la calidad

La uniformidad alcanzada facilita certificaciones ISO 9001 (calidad) y UNE‑EN ISO 22000 (alimentaria). Al mismo tiempo, la trazabilidad refuerza la confianza de los clientes y eleva el OEE (eficacia global de los equipos) por encima del 85 %, valor de referencia en el sector de automoción.

Tecnologías y maquinaria clave en una línea de producción industrial automatizada

Para que una línea de producción industrial funcione como un reloj, es imprescindible contar con un entramado de tecnologías que actúan como cerebro, nervios y músculos de la planta. Desde los PLC que centralizan la lógica de control hasta los robots que ejecutan las operaciones físicas, cada componente desempeña un papel específico en la eficiencia global del sistema. A continuación se describen las soluciones más relevantes que permiten orquestar el flujo productivo con precisión y flexibilidad.

Sistema de control y comunicaciones industriales

- PLC de seguridad SIL 3 que gobiernan la lógica secuencial y velan por la integridad de la línea.

- SCADA/HMI (sistema de supervisión, control y adquisición de datos / interfaz hombre‑máquina) que muestran KPI (indicadores clave de rendimiento) en tiempo real y permiten cambiar parámetros de forma intuitiva.

- Redes IIoT (Internet Industrial de las Cosas) con OPC UA o MQTT para volcar datos a la nube y alimentar analítica predictiva.

Sistemas de accionamiento y sensórica avanzada

- Robots de seis ejes para soldadura, pintado o paletizado a alta velocidad.

- Robots colaborativos (cobots) con sensores de par para ensamblajes delicados junto a operarios.

- Sensores inteligentes (visión 2‑D/3‑D, presión, fuerza, temperatura) que proporcionan información crítica para el control en lazo cerrado.

Tipos de líneas de producción industrial

Seleccionar la configuración correcta de línea es clave para equilibrar inversión, volumen y flexibilidad. A grandes rasgos, las plantas pueden optar por cuatro modelos que cubren desde la producción en masa de una sola referencia hasta entornos mixtos con cambio rápido de producto.

| Tipo | Flexibilidad | Volumen ideal | Ejemplos de equipo |

|---|---|---|---|

| Fija | Baja | Muy alto y estable | Carruseles de montaje de una sola referencia |

| Programable | Media | Lotes medianos | Robots + cambio de utillaje semiautomático |

| Flexible | Alta | Mixto | Células robotizadas con visión artificial |

| Integrada | Muy alta | Variable | FMS (sistema de fabricación flexible) con AGV (vehículos de guiado automático), MES (sistema de ejecución de la fabricación) y gemelo digital |

Para la mayoría de las pymes españolas que fabrican series cortas y cambiantes, la automatización flexible ofrece la mejor relación inversión‑amortización (plazo de amortización inferior a 4 años).

Pasos imprescindibles para implantar una línea de producción industrial automatizada

- Diagnóstico de procesos – Se traza un mapa de flujo de valor (VSM) para visualizar cada etapa, tiempos de ciclo, inventarios y cuellos de botella. Se miden indicadores reales de OEE, takt time y calidad, estableciendo una línea base sobre la que priorizar mejoras.

- Definición de requisitos – Con el diagnóstico en mano, se fijan los volúmenes objetivo, la mezcla de referencias y las tolerancias exigidas. Se identifican normativas sectoriales (ISO, FDA, UNE) y se delimita el alcance: nivel de automatización, espacio disponible, presupuesto y KPI meta (rendimiento, disponibilidad, calidad y sostenibilidad).

- Selección tecnológica – Se elabora una matriz comparativa de soluciones (robots, PLC, sensores, software MES) valorando prestaciones, escalabilidad, mantenimiento y TCO. También se analizan proveedores, plazos, soporte local y compatibilidad con sistemas existentes, con el objetivo de asegurar un ROI inferior a 4 años.

- Simulación digital y verificación – A través de gemelos digitales y simulaciones de eventos discretos se optimiza el diseño, se valida el ciclo por pieza y se detectan interferencias. La puesta en servicio virtual (virtual commissioning) puede reducir hasta un 30 % los ajustes en planta.

- Integración física y validación – Se planifica una instalación escalonada para evitar paradas prolongadas. Durante la FAT se prueban las células en taller; en la SAT se verifica el rendimiento en planta con protocolos CE y de seguridad funcional. Un plan de rampa lleva la línea al 100 % de capacidad en pocas semanas.

- Formación y cambio cultural – Se imparten cursos específicos a operarios, técnicos de mantenimiento y personal de calidad. Se promueve la cultura de mejora continua y seguridad mediante formación presencial, realidad aumentada y manuales interactivos.

- Optimización continua – Con la línea ya operativa, se establecen cuadros de mando de OEE, consumo energético y calidad. Algoritmos de analítica predictiva detectan desviaciones y programan mantenimientos. El ciclo PDCA (Plan‑Do‑Check‑Act) permite afinar ritmos y reducir costes trimestre a trimestre.

Tendencias 2025‑2030: IA, gemelos digitales y sostenibilidad

La industria se adentra en un quinquenio decisivo donde convergen tres palancas de cambio: inteligencia artificial para la toma de decisiones en tiempo real, gemelos digitales que replican la planta al detalle y estrategias de sostenibilidad alineadas con el Pacto Verde Europeo. Estas tendencias no son futuristas: ya dictan los criterios de inversión y marcarán la competitividad de las fábricas españolas en los próximos años.

- Mantenimiento predictivo basado en IA: reduce fallos no planificados un 40 %.

- Gemelos digitales conectados mediante OPC UA Pub/Sub para simulación on‑line.

- Robots móviles autónomos (AMR) que enlazan producción y almacén sin carriles fijos.

- Impresión 3D in‑line para piezas de recambio urgentes y prototipado rápido.

- Estrategias Net‑Zero: recuperación de energía en variadores y cálculo automático de CO₂ por lote.

Las plantas que adopten estas innovaciones antes de 2027 podrán acceder a incentivos fiscales ligados al PERTE de descarbonización industrial.

Pasos estratégicos

Automatizar no consiste solo en comprar robots: exige repensar procesos, datos y talento. Adoptar la línea de producción industrial adecuada brinda a las fábricas españolas ventaja en calidad, coste y tiempo de entrega.

Si su empresa busca un socio que combine ingeniería, software y soporte personalizado,

Konetia Automatización está lista para ayudarle:

Contáctanos hoy y transforma tu planta productiva con programación industrial a medida.