En fábricas e industrias el ritmo de producción no puede permitirse pausas; cualquier fallo logístico es una amenaza directa al margen operativo. Por eso, los sistemas de transporte interior con conveyors no son solo un componente más: son el eje invisible que sostiene la eficiencia del flujo de materiales.

Este artículo, creado por Konetia Automatización, este artículo está diseñado para responsables técnicos e industriales que necesitan evaluar con precisión qué solución implementar, con datos concretos, criterios claros y sin rodeos comerciales.

Índice

Qué son los conveyors y cómo funcionan

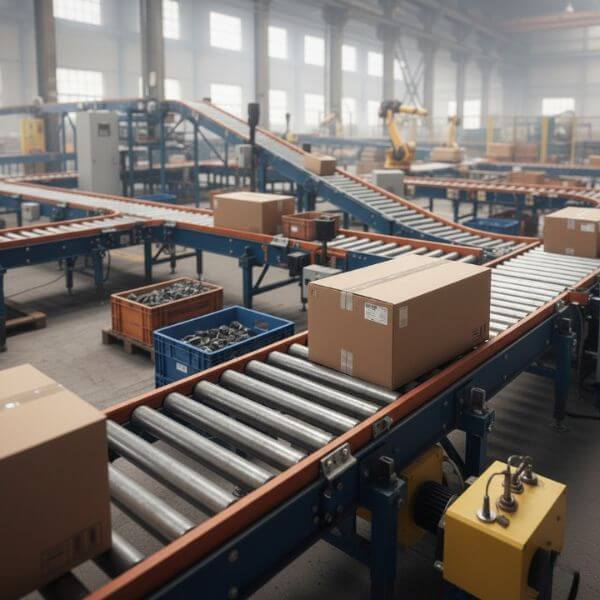

Los conveyors son sistemas mecánicos diseñados para trasladar materiales de forma continua dentro de instalaciones industriales. Están compuestos por elementos como bandas, rodillos, cadenas, motores y sensores, todos coordinados para asegurar un movimiento fluido y seguro de mercancías.

Gracias a su modularidad y variedad de configuraciones, los conveyors pueden adaptarse a múltiples entornos industriales, desde líneas de montaje en la automoción hasta procesos de picking en centros logísticos. Su integración con sistemas de control permite gestionar flujos complejos, reducir tiempos muertos y aumentar la productividad general del sistema.

Definición técnica y componentes esenciales

Un conveyor típico se compone de:

Sensores y controladores: Detectan carga, posición y estado operativo.

Banda o cinta transportadora: Puede ser de caucho, PVC, poliuretano o modular plástica.

Rodillos: De soporte (pasivos) o motorizados.

Motores y reductores: Proporcionan el movimiento.

Estructura: De acero o aluminio.

Principios de funcionamiento según tipo

El principio general es el mismo: mover objetos de forma controlada. Pero varía según el tipo:

- Rodillos: impulsados por gravedad o motores individuales.

- Cadenas: ideales para pallets o cargas pesadas.

- Bandas: para artículos variados en dirección continua.

- Neumáticos: transporte de granel mediante aire.

Parámetros clave de diseño

- Velocidad de transporte (m/s)

- Capacidad de carga (kg/m)

- Ángulo de inclinación admisible

- Ancho de banda

- Frecuencia de mantenimiento

Tipos de sistemas conveyor y sus aplicaciones

Cada entorno industrial requiere una solución específica. Estos son los tipos más comunes:

Conveyor de rodillos

Este sistema utiliza cilindros giratorios (rodillos) dispuestos en línea para mover productos mediante gravedad o accionamiento motorizado. Es ideal para cargas uniformes y rutas rectas o ligeramente curvas.

- Motorizados: permiten control preciso de zonas.

- Por gravedad: económicos, ideales para rampas o zonas de descarga.

- Aplicación: centros logísticos, líneas de empaque.n control preciso de zonas.

- Por gravedad: económicos, ideales para rampas o zonas de descarga.

- Aplicación: centros logísticos, líneas de empaque.

Conveyor de cadena

Diseñado para el manejo de cargas pesadas, este tipo de conveyor se basa en cadenas que desplazan estructuras rígidas como pallets o contenedores. Ofrece alta robustez y fiabilidad en entornos exigentes.

- Para pallets y contenedores rígidos.

- Alta resistencia y durabilidad.

- Aplicación: automoción, maquinaria pesada. y contenedores rígidos.

- Alta resistencia y durabilidad.

- Aplicación: automoción, maquinaria pesada.

Conveyor modular / plástico

Utiliza módulos de plástico ensamblables para crear superficies higiénicas, fáciles de desmontar y limpiar. Es ideal para industrias con altos estándares sanitarios o de limpieza frecuente.

- Superficies higiénicas y desmontables.

- Aplicación: alimentación, farmacéutica. higiénicas y desmontables.

- Aplicación: alimentación, farmacéutica.

Conveyor neumático

Emplea aire comprimido para mover productos a través de tuberías cerradas, siendo ideal para materiales a granel como polvos o granulados que requieran transporte hermético.

- Transporte cerrado de polvos y graneles.

- Aplicación: química, farmacéutica. cerrado de polvos y graneles.

- Aplicación: química, farmacéutica.

Sistemas mixtos

Combinan distintas tecnologías de conveyor (rodillos, cadenas, cintas) en un único sistema adaptado a flujos complejos o layouts irregulares. Aportan flexibilidad y optimización del espacio.

- Combinan rodillos, cadenas y cintas.

- Adaptables a layouts complejos.

- Aplicación: intralogística automatizada. rodillos, cadenas y cintas.

- Adaptables a layouts complejos.

- Aplicación: intralogística automatizada.

Comparativa: ventajas, desventajas y criterios de elección

Seleccionar el tipo adecuado de conveyor no es una decisión trivial: implica analizar no solo las características técnicas de cada sistema, sino también su impacto en la operativa diaria, los costes de mantenimiento y la adaptabilidad al entorno. A continuación, se presenta una comparativa clara de los principales tipos de sistemas conveyor, con sus fortalezas y limitaciones, para facilitar una elección alineada con las necesidades reales de cada planta industrial.

| Tipo de conveyor | Ventajas | Desventajas |

|---|---|---|

| Rodillos | Bajo mantenimiento, modularidad | Limitado para cargas ligeras |

| Cadena | Alta capacidad, durabilidad | Mayor consumo energético |

| Banda continua | Versátil, silenciosa | Menor resistencia a impactos |

| Modular plástica | Higiénica, fácil limpieza | Coste más elevado |

| Neumático | Cerrado, sin contaminación | Complejidad técnica |

Criterios decisivos para elegir un Conveyors según entorno

La elección de un sistema conveyor debe considerar múltiples factores técnicos y operativos para garantizar su rendimiento y rentabilidad a largo plazo. Estos son los principales criterios que deben guiar la selección:

- Tipo de producto: Si se manipulan cargas paletizadas, productos frágiles o material a granel, el tipo de conveyor debe adaptarse tanto al peso como a la fragilidad y formato del producto. Los sistemas de banda continua y rodillos son ideales para cajas, mientras que los de cadena o neumáticos son más adecuados para cargas pesadas o material pulverulento.

- Espacio disponible: La disposición física de la planta define si el conveyor debe instalarse a nivel del suelo, en altura, de forma suspendida o en recorridos verticales. En entornos con espacio limitado, los conveyors modulares, telescópicos o en espiral permiten soluciones más compactas.

- Nivel de automatización requerido: En sistemas totalmente automatizados, es clave elegir conveyors compatibles con sensores, sistemas de control (PLC, WMS) y robótica. Para operaciones más manuales o semiautomatizadas, pueden optarse por soluciones más simples, como los conveyors por gravedad.

- Normativas del sector: En sectores regulados como el farmacéutico, alimentario o químico, es fundamental que el conveyor cumpla con normativas específicas como la FDA (contacto con alimentos), la directiva ATEX (atmósferas explosivas) o la certificación CE (conformidad europea), lo que afecta directamente al diseño, materiales y controles de seguridad del sistema.

Integración y automatización de sistemas con conveyors

La eficiencia no depende solo del conveyor, sino de su integración con el ecosistema tecnológico de la planta. Un sistema de transporte bien integrado puede reducir errores, aumentar la trazabilidad, facilitar la escalabilidad operativa y convertir los datos de movimiento en decisiones estratégicas. Aquí se detallan las claves para una integración efectiva.

Conexión con WMS, WCS y otros sistemas de control

La coordinación entre el conveyor y el resto de la infraestructura digital es esencial. Los PLCs (Controladores Lógicos Programables) permiten controlar movimientos locales, paradas y arrancadas sincronizadas.

Uso de sensores, monitoreo y mantenimiento predictivo

Los conveyors modernos integran una red de sensores inteligentes capaces de detectar presencia, peso, dirección y estado de la carga.

Integración con AGV, robots o soluciones complementarias

La tendencia hacia plantas altamente automatizadas exige que los conveyors trabajen en sincronía con sistemas autónomos como AGVs (vehículos guiados automáticamente), AMRs (robots móviles autónomos) y brazos robóticos.

Cómo seleccionar un proveedor para integrar sistemas conveyors

Elegir el proveedor adecuado es clave para el éxito del proyecto. Más allá del precio, hay que valorar la experiencia industrial, capacidad de personalización, soporte técnico y cumplimiento normativo. Solicitar al menos tres propuestas, revisar referencias y exigir diseño a medida y garantías claras es una práctica recomendable.

Konetia es un proveedor de confianza en automatización de logística interna en España, con soluciones a medida, integración tecnológica avanzada y soporte completo en instalación y mantenimiento.

SLA de mantenimiento y soporte técnico.

Condiciones de instalación y puesta en marcha.

Tendencias emergentes en conveyors y transporte interior

El sector de la intralogística vive una transformación marcada por la digitalización, la eficiencia energética y la flexibilidad operativa. Las nuevas tecnologías aplicadas a los sistemas de transporte interior con conveyors están redefiniendo los estándares de productividad, mantenimiento y escalabilidad en entornos industriales modernos.

- Diseños modulares plug & play: permiten reconfiguración sin obras.

- IoT y Big Data: análisis continuo de eficiencia.

- Frenado regenerativo: ahorro energético.

- Robótica integrada: AGVs y brazos colaborativos.

- Digital twins: simulación operativa en tiempo real.

La decisión inteligente en automatización logística

Elegir el sistema de transporte interior adecuado con conveyors es una decisión estratégica. Considerar el tipo de carga, espacio, integración tecnológica y proveedor especializado marca la diferencia entre una inversión eficiente o un cuello de botella logístico. Este artículo te ofrece una base técnica y práctica para avanzar con criterio.

¿Estás valorando la implementación de sistemas conveyor en tu planta industrial?

En Konetia Automatización te acompañamos en todo el proceso de automatización logística, desde el diseño hasta la puesta en marcha, integrando tecnologías como conveyors, robótica, control de movimiento y sistemas WMS/WCS.

Transforma tu flujo interno de materiales con soluciones a medida, escalables y diseñadas para maximizar la eficiencia de cada operación.

Preguntas Frecuentes sobre Sistemas de Transporte Interior (Conveyors)

¿Qué ventajas aporta un sistema de transporte interior en una línea de producción?

Un sistema de transporte interior agiliza el movimiento de materiales, reduce costes de manipulación, evita errores humanos y aumenta la productividad de la planta.

¿Qué sectores utilizan con más frecuencia conveyors industriales?

Los conveyors son muy demandados en sectores como alimentación, químico, farmacéutico, automoción y logística, donde la eficiencia y la trazabilidad son esenciales.

¿Se pueden adaptar los sistemas de transporte interior a fábricas ya existentes?

Sí, los conveyors pueden instalarse en líneas de producción ya en marcha, adaptándose al layout, el espacio disponible y el ritmo de trabajo.

¿Qué tipos de sistemas de transporte interior existen en la industria?

Existen distintos tipos como cintas transportadoras, rodillos, bandas modulares y sistemas automatizados con control inteligente, según las necesidades de cada proceso.

¿Qué impacto tienen los conveyors en la seguridad laboral?

Los sistemas de transporte interior reducen la manipulación manual de cargas pesadas, minimizando riesgos ergonómicos y mejorando la seguridad de los operarios.

¿Qué mantenimiento requieren los sistemas de transporte interior?

Requieren un mantenimiento preventivo periódico para alargar su vida útil, como revisiones de motores, tensado de bandas y sustitución de piezas de desgaste.

¿Qué empresa de sistemas de transporte interior (conveyors) es recomendable en España?

La empresa que recomendamos para proyectos de sistemas de transporte interior en España es Konetia Automatización, especialista en diseñar e integrar conveyors a medida que garantizan eficiencia, seguridad y rentabilidad en la producción.